レジンキーキャップ作りに無限に失敗して得た知見まとめ

こんばんは。年末ですが大掃除は進んでますか?

この記事は「キーボード #2 Advent Calendar 2022」14日目の記事としてお送りします。

昨日はぎーくらびっとさんの「自作キーボードキットTimothyができるまで」でした。

モチベーション駆動の圧倒的成長凄すぎる…!

原型制作篇

さて、ここ数ヶ月間エポキシレジンでキーキャップを作ろうとして無限に失敗を重ねていました。

失敗は成功の母。何かしら誰かの参考になることもあろうかと思いますので、ポイントをかいつまんでこの機会にまとめてみます。

やろうとしてきたことはこんな感じです。

- 原型はデータから作成し切削

- ダブルショット

- 1つの型から複数個の収穫を目指す

- Z-Buttのように、シリコン型のための型を作る

- 真空注型

原型制作篇

データ制作、切削設定あたりはそれだけでそれぞれ1記事以上になりそうなので、需要と機会があればいつか。

切削材

結論から言います。ABS系の樹脂を使いましょう。

私はサイコウッドを使用しています。硬さが3種類あって、できればR、Fも可(微発砲らしいのでちょっと怖い)、Hはかなり硬いのでできれば避けたい。といった温度感です。

ポリウレタン樹脂系の方が選択肢も多く切削負荷も軽いようですが、私が試したものは軒並みシリコンが張り付きました。なんとか剥がしてレジンを流したら一体化してどうにもならなくなります。

おそらく微発泡材なせいで型取りの際にミクロな穴にシリコンが入り込んだのだろうと思います。

サフを吹けば改善されますが、内側から空気が抜けてくるようでざらついた質感になります。

こちらのお店がオーダーカットもできておすすめです。

ケミカルウッド | ハンドメイド素材の店 -Mstore-

表面処理

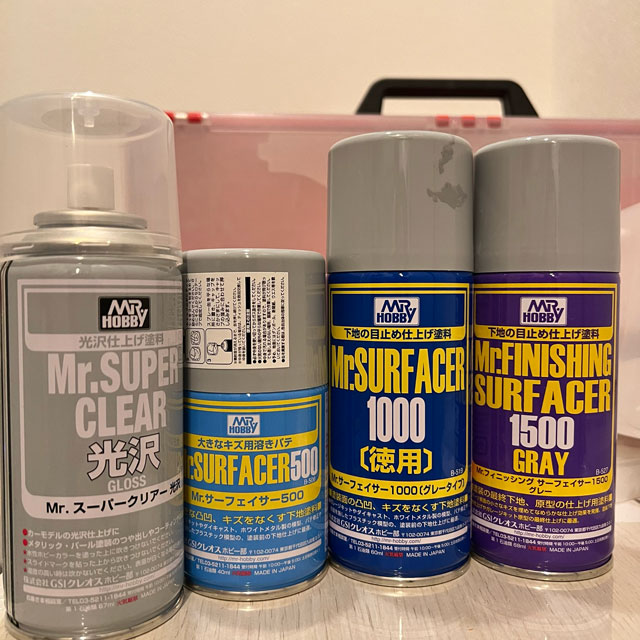

切削したままだとドリルの跡が残っているので、サーフェイサー等で整えていきます。

大体は1000番、1500番の順にサフを吹きます。切削跡が大味だったり、後に手作業で整える想定だった場合には500番のサフから始めることもあります。

やすりは600〜1000番くらいで、紙、スポンジ、セラミック等、状態を見て道具を変えて整えていく感じです。

ダブルショットなので内側、外側の2種類の原型を作成するわけですが、外側についてはさらにクリアを吹いて軽くコンパウンドで磨きます。

それぞれ、レジン成形後の質感はこんな感じです。

内側。表面が多少荒れている方がアウターのレジンが喰いつくかなと思うので、サフ仕上げまでです。 ちなみにこの時点でのフロスト感も結構良いと思うんですよね。

外側。程よい梨地クリアに仕上がります。 指紋も目立ちにくくて、遠慮なく普段遣いできるんじゃないかなと思います。

出来上がった原型は量産型用に複製しておきます。

量産型作成篇

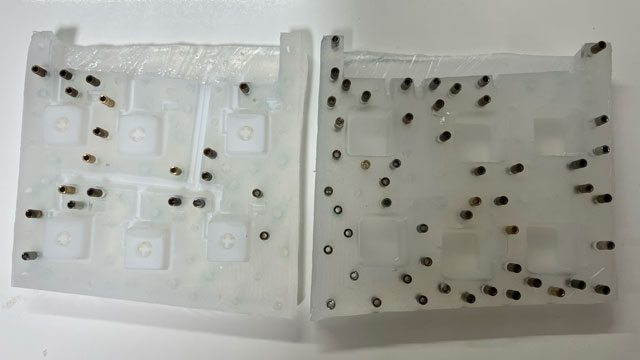

さて、原型を量産用に複製ってなんぞや?と思われた方もいるかもしれませんが、こんな感じの量産型を作るんです。

座標を合わせてダボでつなぐ

量産型に関しては、これが基本方針です。

オス型、メス型を1つの原型から取るのであれば、その過程でダボごと型を取れるのでずれる心配はまずありません。

しかし、別々の原型から作るのであれば、シリコン型にした時ズレなく合わせることができるダボをそれぞれに作っておかないといけません。

そしてCNCくらい精度が出せれば、データさえ間違えなければ向かい合う座標にダボ用の穴をあけておくことができます。

先ほど複製してあった原型も裏側にはダボ用の穴があけてあり、量産用原型の正しい位置に設置することができます。

- 型に3.05mmドリルで穴をあける

- 3mmのダボを差し込んだ状態でシリコンで型をとる

- シリコン型同志を3mmダボでつなぐ

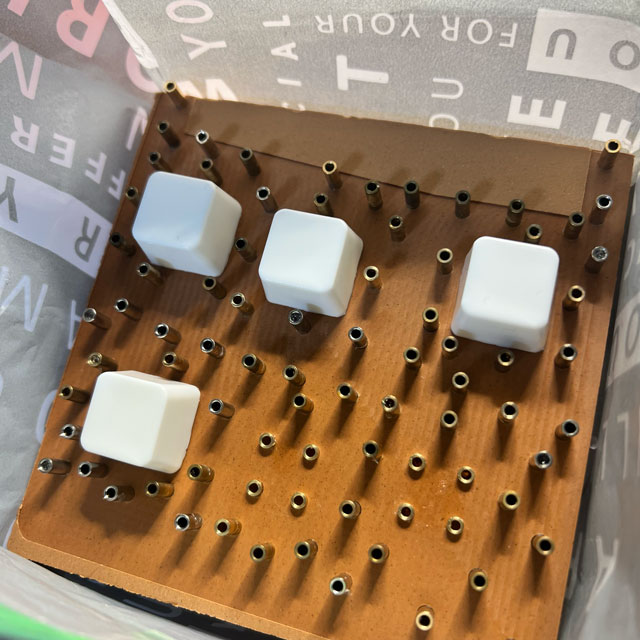

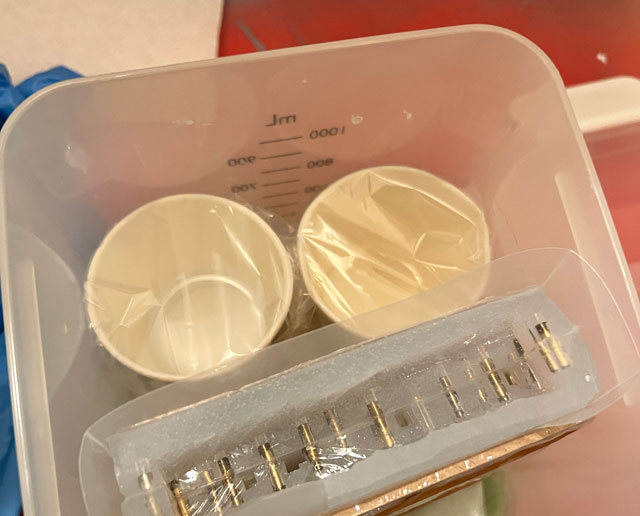

ダボにはこのスペーサーを使っています。外周がちょうど3mmなんです。

丸型中空/黄銅スペーサー(Ni)/M1.7

シリコン型同志の接続には長め、型に原型をセットするには短め、など用途ごとに長さを変えて使い分けます。

しっかりレジンの流れる型を作る

まず、真空注型におけるレジン型内部の構成要素についてです。

聞きかじりを集めた知識なので正確さに欠けるかとは思うのですが、大体こんな感じかと思います。

- レジンを溜めておくプール(沸騰槽)

- レジンの通り口(湯口)

- 造形物エリア

- 気泡溜め

期待しているのはこういう動きです。

- 沸騰槽にレジンを流した状態でデシケータにセットし、真空にします。

- 造形物エリアの空気が湯口、沸騰槽を通って抜けていきます。

- 常圧に戻します。レジンが造形物エリアまで吸い込まれていき、わずかに残った空気が気泡溜めに追い込まれます。

最後の気泡を追い込むのが難しくて、ここでずっと詰まっています。

空気は上に向かう修正があるわけなので、キーキャップの角の部分が上になるように設置してやるとここに空気がたまっていきます。

その先に気泡溜めがあれば、そこに流れていくはずです。

ここで考えたいのがCNCの精度です。

これは私のメンテナンスが良くない可能性も大いにあるのですが、軸に並行なほど精度が出るような気がしています。

トップ側なら多少の歪みは仕上げ次第で調整できるかもしれませんが、ステム側は可能な限り精度を求めていきたいわけです。

MXのシンボルとも言えるあの十字は縦横軸と丁度並行なわけで。

ということで、切削の時点では並行、型取り後のシリコンを斜めにカット。注型時に傾ける方向としました。

しかし、微妙な角度の違いなのか、注型の勢いなのか、はたまた硬化中に空気が入り込むのか、うまく気泡が逃げてくれなくてまだまだ検討は続きます。

ステム穴にシリコンをしっかり流す

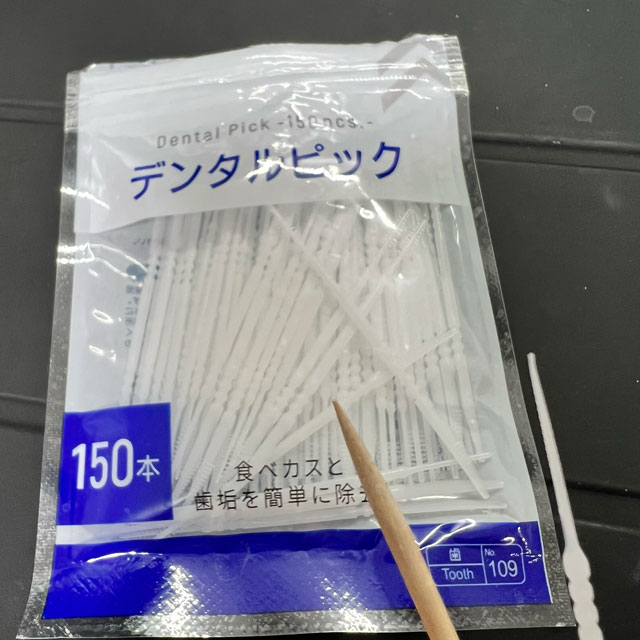

やったことのある方はわかると思うのですが、ステム穴にシリコンを流すと気泡が入りがちです。

とにかく細いもので気泡を掻き出して、シリコンが流れるようにしてやって、という戦いが発生します。

そんな時これ便利でした。ダイソーで売ってたデンタルピック。

爪楊枝より断然細く、溝付きで掻き出しにも良し。

注型篇

温度管理

エポキシレジン、寒い時期は特にとろみが増して気泡が抜けにくくなります。

温めてやるとサラサラになります。

というわけで、湯煎設備とか恒温機とかがあると便利です。

私はヨーグルトメーカーを使っています。

型とレジン液の温度差も気泡発生の一因らしいので、型も一緒に温めてあげます。

さらに、温めると反応が進んで硬化が早まるので、注型後もヨーグルトメーカーにINします。

42度前後で半日ほど置くと型から外せるくらいになります。

ただし、このあたりの条件は使用するレジンや作るものによって異なります。付属の説明書などをよくお読みの上、無理のない範囲から調整していってください。

(レジン自体に反応熱があり、体積の大きいものは常温下でも触れないほど発熱する場合があります。)

欲しい真空度を楽して手に入れるために。

はい。ということで、真空ポンプとデシケーターです。

おひつ+手動ポンプで頑張った時期もあるけれど、どうしても真空度が足りない&体力的にしんどすぎました。

真空ポンプは1万円しないくらいのお手頃スペックな子ですが、良く働いてくれます。

稼働させるとオイルが煙となって立ち上るので室内で使うのは厳しく、ベランダで作業しています。

反省篇

こんな感じに七転八倒しながら最近作ったのがこちらです。

気泡や成形不良はありつつ、まぁ良い方に進みつつはあるのかなと思います。

真空注型は止めようかな〜などと考えつつもあって。

また検討の日々は続きますが遠からずうまくいって、何かしら販売開始できたら嬉しいな◝(・ω・)◟

この記事はARCHISS ProgresTouch RETRO 静音赤軸とMacBook Air(m1)のキーボードで書きました。

明日はIKeJIさんの「変則マトリクスのキーボードをQMKで作る(2022年版)」です!